Taiichi Ohno e Joseph Juran foram os responsáveis pela difusão e consolidação do que hoje é o Lean

Manufacturing e o Six Sigma.

O Lean teve sua origem nas fábricas da Toyota

e o Six Sigma nas fábricas da Motorola, cada uma das técnicas possui suas características e

objetivos, entretanto hoje em dia se usa em diversos projetos o Lean Six Sigma combinado com o intuito de

potencializar as suas características.

Os

objetivos do Lean

são orientados à redução de desperdícios, produção baseada na demanda do cliente e eliminação de

atividades que não agregam valor para o cliente, foca-se na simplificação. O Six Sigma é orientado à

redução de variabilidade e defeitos nos processos, foca-se nas especificações dos clientes, respaldado

pela matemática e estatística. Portanto, o Lean Six Sigma é a união dos dois, uma metodologia focada

totalmente no cliente e com objetivos de redução de defeitos, desperdícios e variabilidade, buscando a

excelência operacional.

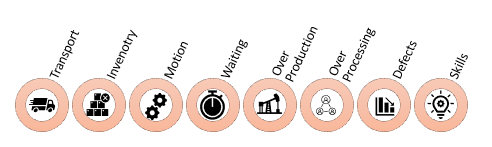

Quando se avalia um processo com relação aos seus desperdícios, é possível classificá-los em oito tipos

distintos, o famoso TIMWOODS (Transport, Inventory, Movement, Waiting, Over processing, Over Production,

Defects and Skills). Embora tenha a sua origem na manufatura, o Lean Six Sigma pode ser aplicado em

diversas áreas e setores.